当您遇到以下情境时,

您会肿么办呢?(〜 ̄▽ ̄)〜

▼

▼

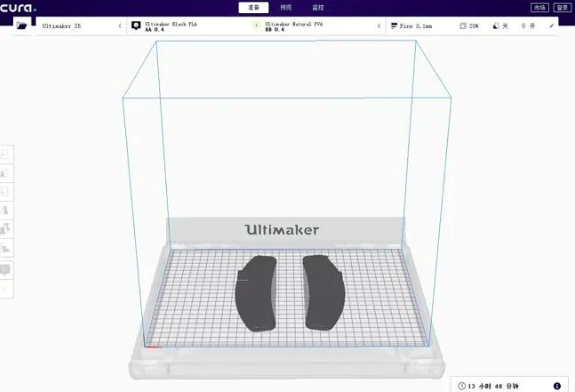

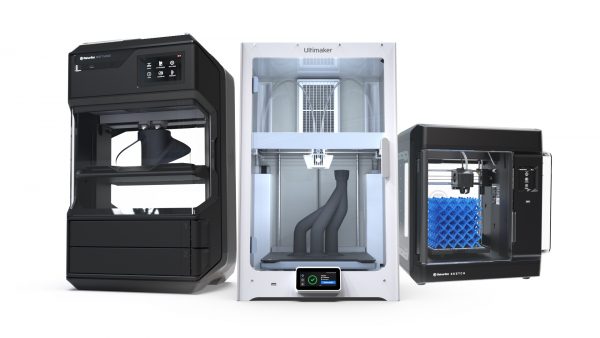

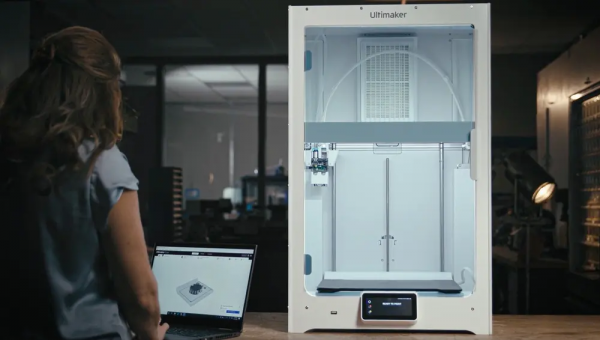

使用 Ultimaker 3D打印机

配合测量工具即可进行快速试制

使用Ultimaker 3D打印

不需要协调车间资源

在办公室即可验证你的设计

今天我们将以航空发动机维修领域的工具设备为例,与大家聊聊其3D打印的应用。

航空发动机工具设备的使用

古人有云:工欲善其事,必先利其器。

工程师们在对发动机进行维修时,需要使用到大量的专用工具,在这些工具中,有用来分解发动机部件用的,有用来检查零部件的尺寸的,有用来组装和测试零部件用的,还有用来固定和临时储存零部件用的。不论这些工具有什么功能或特点,它们本质上都有一个共同的特征,就是造价昂贵!

众所周知,航空发动机的每一个零件都是非常精密的,价格不菲。精密体现在零件的互换性和制造质量的稳定性。由于零件的尺寸配合精密,需要的工装设备当然也是不能粗制滥造的,并且绝大多数的工装设备都是由国外进口,专用工具的成本在一家MRO公司来看,是占比最高的一项固定投资。如果能通过一些科学的方法,将采购国外进口工具的成本降下来,同时也能保持和提升维修质量的可靠性和稳定性,对于公司来说是一笔只赚不赔的买卖。下面我们就来聊聊航空发动机工程师如何利用3D打印技术来创新性开发制造公司需要的工具。

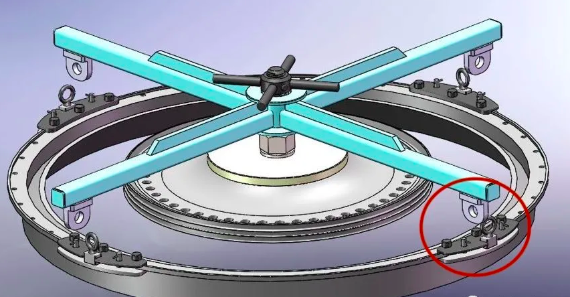

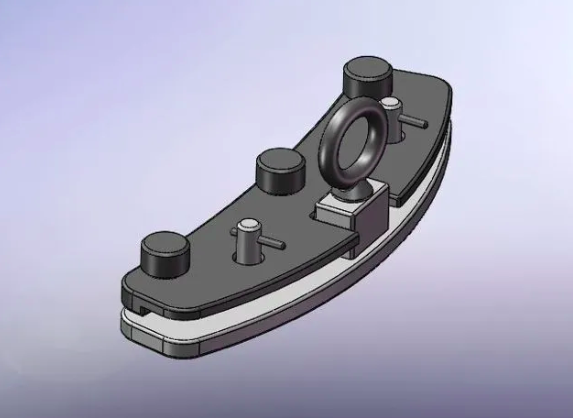

高压压气机5级罩环提升工具,定位和提升零件高度

航空发动机专用工具的设计与验证

在发动机维修过程中,由于专用原厂工具造价高昂且交付周期较长,交期通常是在半年以上。高压压气机维修过程中,专门用来定位和提升零件高度的工具交付期更久,于是工程师们通过研究其现有工具的构型特点,通过充分的调研和讨论,经领导批准后,决定自制此套用来定位和提升零件高度的工具。

零件的直径尺寸在一米左右,如果使用大量程游标卡尺,测量精度误差会变大。后决定使用三坐标测量机进行零部件直径和孔位的测量,这样可以最大限度消除测量误差。待测量完毕后,得出核心数据。通过对数据的测量结果,进行逆向设计后,交由Ultimaker S5打印机来打印样品。

通过3D打印的目的是什么?

通过逆向设计后,为了降低成本和确保在机加工前的数据是百分百可以确认的尺寸。可以通过3D打印这种快捷且成本相对低廉的方式进行原型尺寸验证,待确认无误后,由于强度和耐久度的使用要求,可以使用机加工来完成最终的工具加工。

在航空航天应用内,由于该产业是一个高资本投入高科技含量较高的产业,为了安全起见,很多工具经过评估可以使用3D打印来制造。比如,部分金属材料的零件可以使用高强度的3D打印材料来替代,一是可以显著节约成本,二是可以快速制造满足生产需求,这体现了3D打印的优越性。