福特之所以选择Ultimaker,是因为从性价比考虑,它的质量非常好,我们喜欢它们的可靠性。 开源的耗材系统使我们能够使用更多种类的工业材料,这有助于我们为更大规模的生产制造更耐用的工具和固定装置 。过去,只有熟练的工艺工程师才能够设计复杂的夹具。未来,即使是未经培训的工人也可以使用此3D打印来制作定制工具。

自1914年成立以来,福特一直在推动汽车制造业的创新。从115年前发明移动装配线(也称为Ford)到今天使用增材制造辅助生产,福特一直在不断地思考如何通过提高生产率、人体工程学和质量控制来加速汽车制造。

在许多公司开始探索增材制造的可能性的同时,福特又向前迈出了一步,以保持其车辆从生产线下地的高效率。

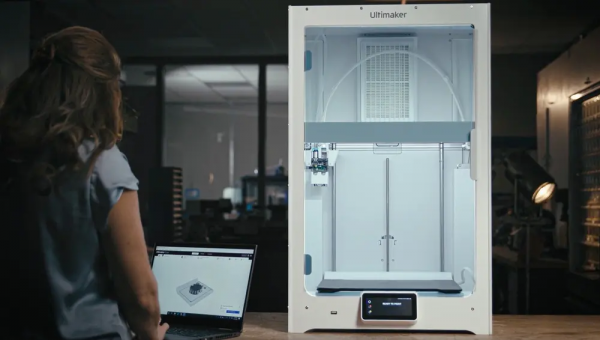

福特在德国科隆的试验工厂在批量生产之前,就率先创建每种新的汽车设计。他们拥有完整的小型生产线,可以在汽车投入生产之前将其开发长达数年之久。福特位于亚琛的福特研究员与高级工程师 Lars Bognar 一直在致力于优化的生产流程的探索——通过3D打印制造定制夹具、工具和固定装置。

采用3D打印技术

福特的员工在生产汽车时会使用许多定制工具。这些工具通常是针对一类特定的任务和模型而设计的。外包这些工具需要花费大量时间,并且非常昂贵。为了更快地获得工具,福特团队决定使用3D打印作为可能的解决方案。

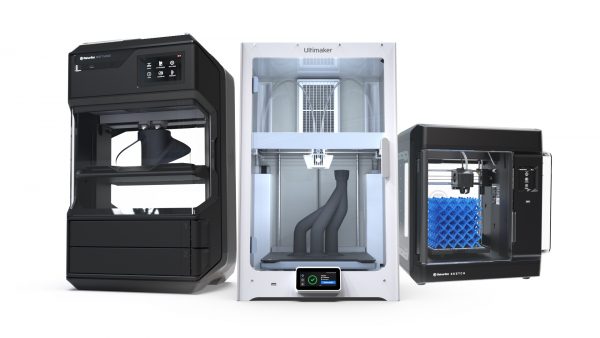

Ford 成立了专门的增材制造团队,他们使用SLS技术成功启动了项目,并且取得了不错的成绩,但是SLS成品需要进行一些特定的后处理工作,并不是很容易使用。这就是为什么福特开始使用Ultimaker的FDM技术的原因。Ultimaker 的桌面3D打印机提供了更快,更实惠的解决方案,而且几乎不用做后处理。这样,不仅工程师,而且普通的工人也可以使用3D打印机来制作所需的工具。

福特之所以选择Ultimaker,是因为从性价比考虑,它的质量非常好,我们喜欢它们的可靠性。

针对生产制作工具,夹具和固定装置

许多制造工厂都使用3D打印以优化其当前制造工艺。但是,通过在试验工厂专门的3D车间,福特能够在新车投入量产之前很久,就开始制作生产线所有必须的工具。这使福特的工程师有更多时间来迭代所有自定义工具的设计。福特希望创造出不仅可以缩短车辆制造时间,而且还可以为员工带来人机工程学优势的工具。因此,对于福特而言,能够为应用流程创建正确的设计至关重要。

开源的耗材系统使我们能够使用更多种类的工业材料,这有助于我们为更大规模的生产制造更耐用的工具和固定装置

自主制造

通过使用Ultimaker 3D打印机,Ford能在工厂内3D打印他们所需的工具。福特正在逐步在欧洲各地的工厂(例如西班牙,意大利和罗马尼亚)安装Ultimaker 3D打印机。德国的设计团队将以电子文档分享的方式提供设计,借助3D打印,几乎第二天即可使用这些工具。

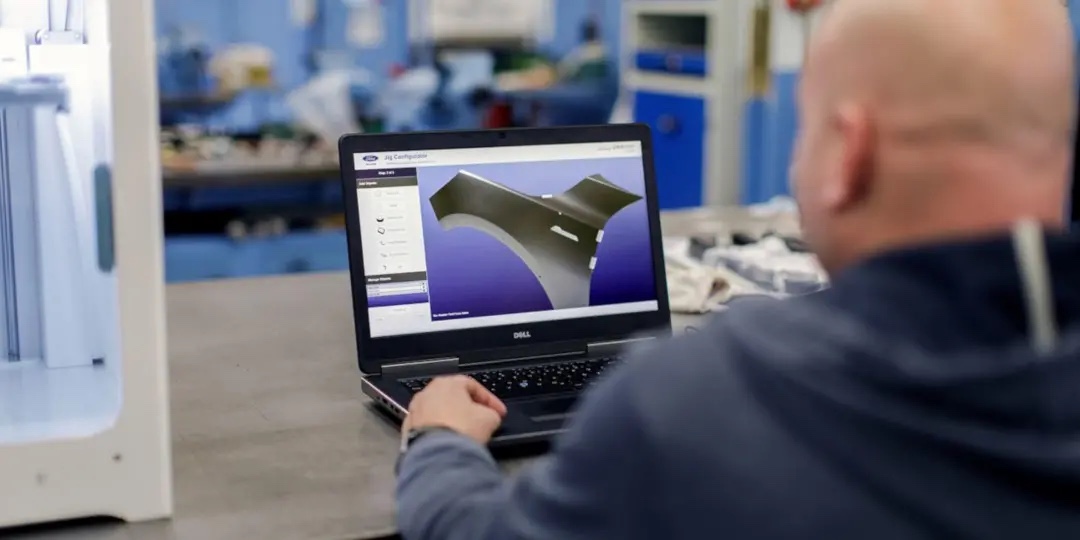

甚至福特在3D应用上更加超前。使用Trinckle 的模型生成软件解决方案 Paramate,这些工厂的工人无需任何3D设计经验即可制作夹具。科隆的团队在软件中创建需要使用到工具和夹具的零件,例如手柄和磁铁支架;工程师加载汽车的设计原图,添加为工具添加手柄,需要在其中为零件留下空余,最后通过软件直接生成夹具模型。这些夹具模型可以直接发送到 Ultimaker Cura 软件上,然后通过工厂的 Ultimaker S5机器进行打印。

过去,只有熟练的工艺工程师才能够设计复杂的夹具。未来,即使是未经培训的工人也可以使用此3D打印来制作定制工具。

3D打印的优点

到目前为止,该试验工厂已经为Ford节省了很多成本。与传统的制造或外包服务相比,每个定制工具都可以节省大量资金。仅Ford Fox 车型就使用50多种定制设计的工具、夹具和固定装置。福特也在探索使用3D打印制作生产线机器所需的备件。通过3D打印这些备件,将大大增加产线的正常运行时间,并且保证生产线不回由于缺少备件而长时间停顿。

另外,3D打印不仅仅是节省资金成本。这些工具中的许多工具对于福特的员工来说更加容易使用、节省体力。因为传统的金属工具在长时间使用过程中,工人会因为体力消耗,感到工具开始变得越来越沉重,并且长时间使用会影响工人的健康安全。Ultimaker的耗材通常都足够坚固,足以替代金属工具,这使组装人员的工作变得更加轻松。

未来的计划

福特正在快速发展其3D打印技术的使用能力。在优化工作流程以创建工具、夹具和固定装置的同时,他们正在尝试更多有关3D打印可能性。Lars不仅希望创建工具和固定装置,而且还在探索使用3D打印创建零件和最终零件的可能性。“我们要迈出下一步,我们也要3D打印备件。我们希望基于3D打印优化设计,并能够为生产车辆制造生产零件”。

想尝试3D打印机提高您的工作效率?了解我们最强大的3D打印机Ultimaker S5的更多信息。